Weil nicht alle Scherben Glück bringen…

In Kombination mit der bereits vorhandenen Infrastruktur schafft BINDER zudem flexible Rückfallebenen zur Sicherung der Transportprozesse.

Neue Gebäude, moderne Anlagen, erweiterte Fördertechnik: Mit umfassenden Neubau- und Modernisierungsmaßnahmen reagiert ein Getränkehersteller aus Süddeutschland auf stetig wachsende Produktionszahlen. Neben der Errichtung neuer Anlagen gehört auch der Ausbau und die Modernisierung der vorhandenen Intralogistik zu dem umfassenden Erweiterungskonzept. Mit der BINDER GmbH hat sich der Auftraggeber einen erfahrenen Partner ins Boot geholt: Seit mehr als 50 Jahren plant, entwickelt und realisiert das Unternehmen aus Burgstetten bei Stuttgart Intralogistik-Komponenten und -Lösungen für die unterschiedlichsten Branchen.

Installation im laufenden Betrieb

Im September 2017 begann BINDER mit der Planung – zunächst lediglich auf der Grundlage eines mündlichen Vertrages mit dem langjährigen Partner SYSTEM LOGISTICS, der das Projekt als Generalunternehmer in weiten Teilen verantwortet. Die Lieferung der ersten Intralogistik-Komponenten erfolgte im Juli 2018, die Fertigstellung der Anlage war im Sommer 2019. Die Herausforderung dabei: Die Installation der Intralogistik und die Anbindung der neuen Bereiche erfolgte im laufenden Betrieb des Werks, dessen beengte Topografie in der bergigen Landschaft eine detaillierte Planung aller Maßnahmen voraussetzt.

Glasbruch als Worst-Case-Szenario

Zwischenfälle mit verkeilten oder gebrochenen Paletten sind immer ärgerlich. In der Getränkeindustrie werden sie jedoch schnell zu einer mittleren bis großen Katastrophe: Kommt es durch defekte Paletten zum Glasbruch, kann dieser ganze Regaletagen verunreinigen. Umfassende Aufräummaßnahmen und unnötige Stillstandszeiten sind oft die Folge. Die Prüfung von Paletten ist daher in der Getränkebranche üblich, denn circa ein Fünftel aller Ladungsträger wird vor dem Einsatz im Lager als „nicht in Ordnung“ – kurz: NIO – ausgetauscht. Bei dem aktuellen Projekt geht der Auftraggeber ganz auf Nummer Sicher, indem er alle Paletten vor dem Transport ins Lager durch vorher geprüfte Ladungsträger tauscht. Gemeinsam mit dem Kunden entwickelte BINDER für das Ladungsträger-Management eine zuverlässige Palettenwechselstation als maßgefertigte Sonderlösung. Gleich fünf Exemplare der Wechselstation installierte BINDER im Rahmen des Projektes in der neuen Anlage.

Palettentausch: Effizienter Prozess sorgt für hohen Durchsatz

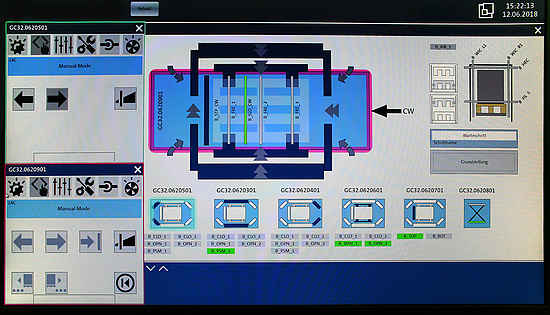

Die Funktionsweise der Anlage ist dabei so simpel wie effektiv: Drei oder sechs Paletten werden vom Stapler auf die Aufgabe abgesetzt und vereinzelt. Dann durchlaufen sie eine Konturenkontrolle bevor sie den Palettenwechsler erreichen. Dieser hebt die Kästen mit den Glasflaschen an, die ungeprüfte Palette wird durch Rollenförderer entfernt und durch einen geprüften Ladungsträger ersetzt. Auf diesen setzt der Palettenwechsler die Kisten ab, bevor sie die Wechselstation verlassen und weitergefördert werden. Parallel zu diesem Prozess werden im Reisverschlussverfahren leere, intakte Exemplare in den Materialstrom eingeschleust. Die ungeprüften Ladungsträger durchlaufen dann die Prüfanlage und werden – je nach Ergebnis – wieder eingesetzt oder ausgeschleust. Der Ausschuss wird dabei durch neue, zugekaufte Paletten ersetzt. Die Anlage funktioniert voll automatisch, die Software ermöglicht über eine intuitive Darstellung und klare Menüstruktur jederzeit eine Übersicht über den aktuellen Prozessablaufe in der Wechselanlage.

Notfallsysteme sichern ungestörten Materialfluss

Ein spezieller Wunsch des Kunden bei der Planung der Intralogistik war die Entwicklung und Einrichtung verschiedener „Notfallstrategien“. Diese stellen sicher, dass die Paletten bei Wartungsarbeiten oder Störungen über alternative Routen zu ihren Zielen im Lager oder dem Versand geführt werden können. Hierfür realisiert BINDER zahlreiche Schnittstellen mit der bereits vorhandenen Fördertechnik, wobei das Verbinden der verschiedenen Systeme von den Monteuren ein Höchstmaß an Genauigkeit erfordert.